¡Descubre el fascinante proceso de fabricación del jabón industrial! Aprende cómo se hace paso a paso

El jabón es un producto de uso cotidiano que utilizamos para limpiar nuestras manos, cuerpo o ropa. Sin embargo, pocas veces nos detenemos a pensar en cómo se fabrica y qué ingredientes se utilizan para ello. El proceso de fabricación del jabón industrial es interesante y tiene varias etapas clave que determinan su calidad y características.

Te guiaremos a través del fascinante proceso de fabricación del jabón industrial. Te explicaremos paso a paso los diferentes métodos utilizados, los ingredientes involucrados y las consideraciones necesarias para obtener un buen producto final. Desde la saponificación hasta la adición de fragancias y colorantes, descubrirás todos los secretos detrás de la producción de uno de los productos más indispensables en nuestra vida diaria.

- Cuáles son los ingredientes necesarios para fabricar jabón industrial

- Qué tipo de aceites se utilizan en la producción de jabón industrial

- Cómo se lleva a cabo el proceso de saponificación

- Cuál es el efecto de la adición de fragancias y colorantes en el jabón industrial

- Cuál es el papel de la soda cáustica en la fabricación del jabón industrial

- Cómo se moldea y corta el jabón una vez que ha solidificado

- Cuáles son los controles de calidad que se realizan durante el proceso de fabricación del jabón industrial

- Qué medidas de seguridad se deben seguir al manipular la soda cáustica

- Cuáles son las ventajas y desventajas de utilizar jabón industrial en lugar de jabón casero

- Cómo se envasa y etiqueta el jabón industrial antes de ser distribuido

- Preguntas frecuentes (FAQ)

- ¿Cuánto tiempo se tarda en fabricar jabón industrial?

- ¿Cuáles son los ingredientes principales utilizados en la fabricación del jabón industrial?

- ¿Se utiliza algún método especial para fabricar el jabón industrial?

- ¿Se pueden agregar fragancias o colorantes al jabón industrial?

- ¿Existen normativas o regulaciones que deban seguirse al fabricar jabón industrial?

Cuáles son los ingredientes necesarios para fabricar jabón industrial

Para fabricar jabón industrial, se necesitan varios ingredientes clave. A continuación, se enumeran los principales componentes utilizados en el proceso de fabricación del jabón:

Aceite o grasa:Este es el ingrediente principal utilizado para hacer jabón. Se puede utilizar una variedad de opciones, como aceite de oliva, aceite de palma, aceite de coco, sebo animal, entre otros.Hidróxido de sodio (sosa cáustica):Esta sustancia química es esencial para llevar a cabo la reacción química conocida como saponificación, que convierte los aceites o grasas en jabón.Agua:El agua se utiliza para diluir la sosa cáustica y crear la solución alcalina necesaria para el proceso de saponificación.Fragancia:Dependiendo del tipo de jabón que se esté fabricando, se pueden agregar fragancias para darle un aroma agradable.Colorante:Algunos fabricantes optan por agregar colorantes para darle un aspecto más atractivo al jabón.Aditivos:También se pueden usar aditivos como exfoliantes, aceites esenciales adicionales u otros ingredientes especiales según las preferencias o necesidades del fabricante.

Es importante destacar que las proporciones exactas de cada ingrediente varían según la receta y el tipo de jabón que se esté produciendo. Los fabricantes de jabón industrial suelen seguir recetas estandarizadas para garantizar la consistencia y la calidad en sus productos.

Qué tipo de aceites se utilizan en la producción de jabón industrial

En la producción de jabón industrial, se utilizan una amplia variedad de aceites como materia prima. Estos aceites son esenciales para la fabricación del jabón, ya que proporcionan las propiedades necesarias para limpiar y cuidar la piel.

Algunos de los aceites más comunes utilizados en la producción de jabón incluyen:

- Aceite de coco: Este aceite es conocido por su capacidad para producir una espuma rica y cremosa. Además, es altamente hidratante, lo que ayuda a mantener la piel suave y nutrida.

- Aceite de oliva: El aceite de oliva es apreciado por sus cualidades hidratantes y calmantes. También es excelente para la piel sensible, ya que es suave y no causa irritación.

- Aceite de palma: El aceite de palma es uno de los aceites más utilizados en la industria del jabón debido a su capacidad para crear una barra de jabón dura y duradera. También produce una espuma abundante y limpia eficazmente.

- Aceite de girasol: Este aceite es rico en ácido linoleico, que es un ácido graso esencial que ayuda a mantener la salud de la piel. También tiene propiedades hidratantes y regeneradoras.

- Aceite de almendra: El aceite de almendra es muy suave y se utiliza ampliamente en jabones para bebés y personas con piel sensible. Es rico en vitamina E, lo que lo convierte en un excelente agente antioxidante.

Estos son solo algunos ejemplos de los aceites que se utilizan en la producción de jabón industrial. Cada uno tiene propiedades únicas y contribuye a la calidad y efectividad del producto final.

Cómo se lleva a cabo el proceso de saponificación

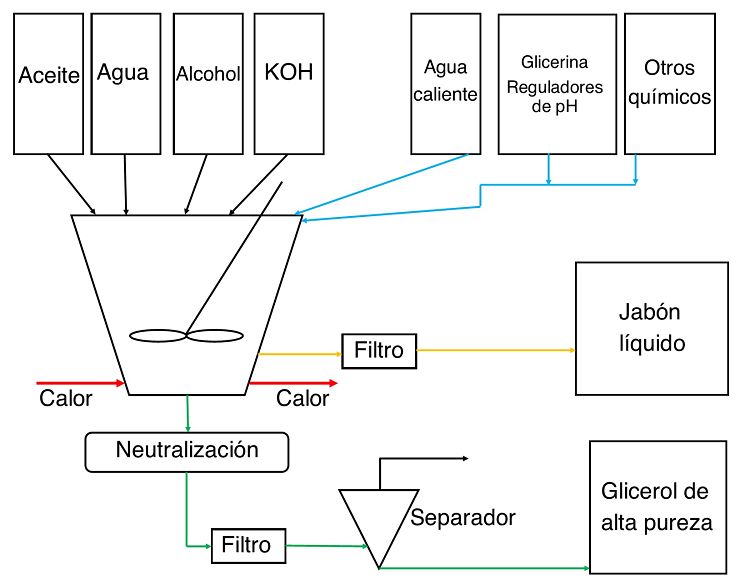

El proceso de saponificación es la reacción química que convierte los aceites o grasas en jabón y glicerina. Es un proceso fundamental en la fabricación del jabón industrial. A continuación, te explicamos paso a paso cómo se lleva a cabo este fascinante proceso.

Paso 1: Medición y pesado de ingredientes

El primer paso en el proceso de saponificación es medir y pesar cuidadosamente los ingredientes necesarios. Estos ingredientes incluyen aceites o grasas, agua destilada y soda cáustica (hidróxido de sodio). Las cantidades exactas de cada ingrediente dependerán de la receta específica que se esté utilizando.

Paso 2: Calentamiento de los aceites o grasas

Una vez que los ingredientes están correctamente medidos, se procede a calentar los aceites o grasas en un recipiente grande. El calor ayuda a fundir las grasas para facilitar la mezcla y acelerar la reacción química.

Paso 3: Preparación de la solución de soda cáustica

Mientras los aceites o grasas se calientan, se prepara una solución de soda cáustica disolviendo la cantidad adecuada de este compuesto en agua destilada. La soda cáustica es un componente esencial en el proceso de saponificación, ya que actúa como agente alcalino que reacciona con los aceites o grasas para formar jabón.

Paso 4: Mezcla de los ingredientes

Una vez que los aceites o grasas están calentados y la solución de soda cáustica está lista, se vierte esta última gradualmente sobre los aceites o grasas. A medida que se mezclan los ingredientes, se puede utilizar una batidora para acelerar el proceso de emulsión y garantizar una distribución homogénea de la soda cáustica en la mezcla.

Paso 5: Reposo y saponificación

Después de la mezcla, la combinación de aceites o grasas con la solución de soda cáustica debe reposar durante un período de tiempo determinado. Durante este tiempo, tiene lugar la saponificación, es decir, la reacción química en la que los ácidos grasos presentes en los aceites o grasas reaccionan con la soda cáustica para formar jabón y glicerina.

Paso 6: Moldeado y corte del jabón

Una vez finalizado el proceso de saponificación, la masa de jabón resultante se transfiere a un molde adecuado. Aquí es donde el jabón adquiere su forma final y se deja enfriar y solidificar. Una vez que el jabón ha endurecido lo suficiente, se procede a cortarlo en barras o cualquier otra forma deseada.

Como se puede ver, el proceso de fabricación del jabón industrial a través de la saponificación es un proceso fascinante que combina química y técnicas de producción. Es gracias a la saponificación que podemos disfrutar de jabones de alta calidad que cumplen con los estándares de limpieza e higiene.

Cuál es el efecto de la adición de fragancias y colorantes en el jabón industrial

La adición de fragancias y colorantes en el jabón industrial no solo tiene un propósito estético, sino que también afecta la experiencia sensorial del usuario al utilizarlo.

En cuanto a las fragancias, estas se agregan para brindar una experiencia aromática agradable durante el uso del jabón. Las fragancias pueden ser naturales o sintéticas, y se seleccionan cuidadosamente para asegurar que no causen irritación en la piel o reacciones alérgicas. Además, las fragancias pueden variar según el tipo de jabón, como los cítricos para jabones de limpieza o las flores para jabones de baño.

Por otro lado, los colorantes se utilizan para darle un aspecto visual llamativo al jabón industrial. Los colorantes pueden ser naturales o artificiales, y se añaden durante la etapa de mezcla de ingredientes. Algunos colorantes comunes incluyen óxidos de hierro para colores más intensos y dióxido de titanio para un blanco brillante.

Es importante tener en cuenta que tanto las fragancias como los colorantes deben cumplir con regulaciones y estándares de seguridad para su uso en productos de higiene. Esto garantiza que no sean perjudiciales para la salud de los consumidores.

Cuál es el papel de la soda cáustica en la fabricación del jabón industrial

La soda cáustica, también conocida como hidróxido de sodio (NaOH), juega un papel fundamental en el proceso de fabricación del jabón industrial. Esta sustancia química altamente alcalina actúa como agente saponificante, lo que significa que es la responsable de convertir los ácidos grasos presentes en las grasas y aceites utilizados en jabón.

En el proceso de saponificación, la soda cáustica reacciona con los lípidos, rompiendo sus enlaces esteres para formar glicerol (también conocido como glicerina) y sales de ácidos grasos, que son los componentes principales del jabón. La soda cáustica se utiliza en cantidades precisas y en concentraciones adecuadas para garantizar una reacción eficiente y obtener una barra de jabón de calidad.

Precauciones al manipular soda cáustica

Es importante tener especial cuidado al manejar la soda cáustica, ya que es un producto muy corrosivo y puede causar quemaduras en la piel y dañar los ojos. Al trabajar con esta sustancia, se deben seguir estrictamente las normas de seguridad establecidas.

- Usar guantes de protección, lentes de seguridad y mandil durante toda la manipulación.

- Trabajar en un área bien ventilada para evitar la inhalación de vapores nocivos.

- Evitar el contacto directo con la piel y los ojos. Si ocurre algún contacto, enjuagar inmediatamente con agua abundante y buscar atención médica.

- Manipular la soda cáustica con utensilios y recipientes de plástico o acero inoxidable, ya que puede reaccionar con metales causando liberación de hidrógeno.

- Guardar la soda cáustica en un lugar fresco, seco y fuera del alcance de los niños.

La soda cáustica es un componente clave en el proceso de fabricación del jabón industrial, ya que actúa como agente saponificante para convertir los ácidos grasos en jabón. Sin embargo, su manipulación requiere precauciones especiales debido a su alta corrosividad. Siempre se debe seguir procedimientos de seguridad adecuados al trabajar con esta sustancia química.

Cómo se moldea y corta el jabón una vez que ha solidificado

Una vez que el jabón ha solidificado y tomado la forma del molde, es hora de proceder a su **moldeado** y **corte**. Este paso es esencial para obtener las formas y tamaños deseados en los jabones industriales.

El proceso de **moldeado** consiste en extraer el jabón sólido del molde y colocarlo sobre una superficie plana. Para facilitar esta tarea, se puede utilizar una prensa hidráulica o un dispositivo mecánico diseñado específicamente para este fin.

Una vez que el jabón está fuera del molde, se realiza el **corte**. Este paso es muy importante, ya que define la presentación final del jabón industrial. En este punto, se pueden realizar diferentes **cortes** en función de las formas y tamaños requeridos.

Para realizar el **corte**, se utiliza una máquina de corte provista de hojas afiladas. Estas hojas son ajustables, lo que permite obtener diferentes espesores y medidas en cada corte. La máquina de corte también puede estar equipada con guías y marcas para asegurar cortes precisos.

Una vez que se ha realizado el primer **corte**, los bloques de jabón resultantes se pueden apilar y volver a cortar en segmentos más pequeños, si es necesario. Esto permite obtener una mayor variedad de formas y tamaños a partir de un solo bloque de jabón.

Es importante destacar que, durante todo el proceso de **moldeado** y **corte**, se deben seguir protocolos de higiene y seguridad estrictos. Las herramientas y equipos utilizados deben limpiarse y esterilizarse regularmente para evitar contaminaciones y garantizar la calidad del producto final.

Una vez que el jabón ha sido **moldeado** y **cortado**, está listo para ser **embalado** y **distribuido**. Dependiendo de las especificaciones del cliente y del tipo de jabón, puede ser envuelto individualmente en papel o plástico, o empaquetado en cajas o bolsas más grandes para su transporte y venta.

Cuáles son los controles de calidad que se realizan durante el proceso de fabricación del jabón industrial

Durante el proceso de fabricación del jabón industrial, se realizan diversos controles de calidad para asegurar que el producto final cumpla con los estándares establecidos. Estos controles se llevan a cabo en diferentes etapas del proceso y abarcan desde la selección de materias primas hasta el empaquetado del jabón.

Control de calidad de las materias primas

El primer paso en el proceso de fabricación del jabón industrial es la selección de las materias primas. En esta etapa, se realiza un exhaustivo control de calidad para garantizar que los ingredientes utilizados cumplan con los requisitos definidos. Se verifican aspectos como la pureza, la concentración y la procedencia de cada uno de los componentes.

Control de calidad durante la saponificación

La saponificación es la reacción química que convierte los ácidos grasos y la base alcalina en jabón. Durante este proceso, se llevan a cabo diferentes controles para asegurar que la mezcla se encuentre en las condiciones óptimas de temperatura, pH y tiempo de reacción. Se realizan pruebas físicas y químicas para verificar la completa saponificación de los ácidos grasos y la obtención de la textura y consistencia adecuadas.

Control de calidad en el secado y enfriamiento

Una vez que el jabón ha sido formado, se somete a un proceso de secado y enfriamiento para eliminar el exceso de agua y adquirir su forma final. Durante esta etapa, se realizan controles para verificar que el jabón se encuentre libre de humedad y que no presente deformaciones o grietas. Se mide la temperatura y se evalúa el tiempo de secado para asegurar que se cumplan los parámetros establecidos.

Control de calidad en el empaquetado y etiquetado

Por último, se lleva a cabo un control de calidad durante el empaquetado y etiquetado del jabón industrial. Se verifican aspectos como la correcta presentación del producto, la integridad del empaque y la adecuada colocación de la información requerida en la etiqueta. También se realiza una inspección visual para asegurar que el jabón no presente defectos visibles antes de ser distribuido.

En cada uno de estos controles de calidad se emplean métodos y técnicas específicas, como pruebas físicas, análisis químicos y evaluaciones sensoriales. Los resultados de estos controles son registrados y utilizados para tomar decisiones sobre la calidad del producto final y para implementar mejoras en el proceso de fabricación.

Qué medidas de seguridad se deben seguir al manipular la soda cáustica

La soda cáustica es un componente clave en el proceso de fabricación del jabón industrial. Sin embargo, es importante tener en cuenta que la soda cáustica es una sustancia altamente corrosiva y puede causar quemaduras graves en la piel y los ojos si no se manipula correctamente.

A continuación, te presentamos algunas medidas de seguridad importantes que debes seguir al manipular la soda cáustica:

1. Utiliza equipo de protección personal adecuado

Antes de empezar a trabajar con soda cáustica, asegúrate de usar guantes de goma gruesos, gafas de seguridad, ropa de mangas largas y pantalones largos para proteger tu piel de cualquier salpicadura accidental. También es recomendable utilizar una mascarilla para evitar inhalar los vapores.

2. Manipula la soda cáustica en un área bien ventilada

La soda cáustica puede emitir vapores tóxicos, por lo que es fundamental trabajar en un área con buena ventilación. Si tu espacio de trabajo no tiene una buena circulación de aire, considera utilizar un ventilador o abrir ventanas y puertas para permitir una adecuada salida de los vapores.

3. Almacena la soda cáustica de forma segura

Guarda la soda cáustica en un recipiente hermético y manténlo alejado de fuentes de calor y humedad. Asegúrate de almacenarla en un lugar seguro, lejos del alcance de niños y mascotas.

4. Mezcla la soda cáustica lentamente y con precaución

Al mezclar la soda cáustica con agua u otros ingredientes, hazlo lentamente y con cuidado para evitar salpicaduras. Nunca añadas agua a la soda cáustica, sino que debes agregar la soda cáustica al agua de forma gradual y constante, mientras agitas suavemente para disolverla por completo.

5. Mantén un kit de primeros auxilios a mano

A pesar de tomar todas las precauciones necesarias, siempre existe el riesgo de un accidente. Es esencial contar con un kit de primeros auxilios en tu área de trabajo que incluya un lavabo de emergencia para los ojos en caso de salpicaduras. Además, asegúrate de conocer los procedimientos adecuados en caso de contacto con la piel o los ojos.

Siguiendo estas medidas de seguridad, podrás manipular la soda cáustica de manera segura y minimizar cualquier riesgo asociado. Recuerda, siempre es mejor prevenir que lamentar, así que asegúrate de seguir todas las precauciones necesarias al trabajar con sustancias químicas corrosivas como la soda cáustica.

Cuáles son las ventajas y desventajas de utilizar jabón industrial en lugar de jabón casero

El uso de jabón industrial en lugar de jabón casero tiene tanto ventajas como desventajas. A continuación, veremos cuáles son:

Ventajas del jabón industrial

- Producción a gran escala: El jabón industrial se fabrica en grandes cantidades, lo que permite abastecer a diferentes industrias y comercios.

- Eficiencia en la limpieza: Gracias a su formulación y procesos de fabricación específicos, el jabón industrial tiende a tener una mayor eficacia para eliminar suciedad y grasas difíciles de manera más rápida y efectiva.

- Durabilidad: Por lo general, el jabón industrial es más resistente y duradero que el jabón casero, lo que lo hace ideal para situaciones donde se requiere una mayor durabilidad, como en entornos industriales.

- Variedad de opciones: Existen distintos tipos de jabón industrial, diseñados específicamente para diferentes aplicaciones, lo que permite seleccionar el tipo de jabón más adecuado para cada necesidad.

- Cumplimiento de normativas: En muchos casos, el jabón industrial cumple con las regulaciones y normativas establecidas por las autoridades sanitarias o medioambientales.

Desventajas del jabón industrial

- Potencialmente más agresivo: Debido a sus ingredientes y procesos de fabricación específicos, el jabón industrial puede ser más agresivo para la piel y el medio ambiente que el jabón casero.

- Ingredientes químicos: Algunos jabones industriales contienen ingredientes químicos que pueden causar alergias o irritaciones en algunas personas.

- Menos personalizable: A diferencia del jabón casero, el jabón industrial se produce en grandes cantidades y suele tener una fórmula estándar, lo que limita la posibilidad de personalización según preferencias individuales.

- Mayor costo: En general, el jabón industrial tiende a ser más costoso que el jabón casero debido a sus procesos de fabricación y distribución.

- Posible contaminación ambiental: La producción a gran escala del jabón industrial puede generar residuos o desechos químicos que pueden tener un impacto negativo en el medio ambiente si no se gestionan correctamente.

La elección entre utilizar jabón industrial o jabón casero dependerá de las necesidades específicas de cada situación. Mientras que el jabón industrial ofrece ventajas como una mayor eficiencia en la limpieza y durabilidad, también presenta desventajas como la posible agresividad para la piel y el medio ambiente. Por otro lado, el jabón casero permite una mayor personalización y puede ser una opción más económica, aunque su eficacia y durabilidad pueden ser menores en comparación con los jabones industriales. Es importante considerar todos estos aspectos antes de elegir qué tipo de jabón utilizar.

Cómo se envasa y etiqueta el jabón industrial antes de ser distribuido

Una vez que el jabón industrial ha sido fabricado, sigue un proceso de envasado y etiquetado para su posterior distribución. Este paso es crucial ya que garantiza que el producto llegue a manos del consumidor final de forma segura y proporciona información relevante sobre su uso y características.

Envasado

El envasado del jabón industrial se realiza en una línea de producción específica que está equipada con maquinaria especializada. La primera etapa consiste en la alimentación del jabón líquido o en barra a través de tuberías hacia las máquinas de envasado.

Estas máquinas están diseñadas para llenar recipientes o envases con una cantidad determinada de jabón. Los envases pueden ser botellas, jarras, bolsas, cubos u otros recipientes, dependiendo del formato del jabón industrial.

Una vez llenados los envases, se procede al sellado. Esta fase implica el cierre hermético del envase para evitar fugas o contaminaciones durante el transporte y almacenamiento del producto. Para ello, se utilizan tapas, tapones o sellos, según el tipo de envase y el diseño del embalaje.

Etiquetado

El etiquetado del jabón industrial es fundamental para proveer al consumidor de la información necesaria sobre el producto. Esta etapa se lleva a cabo después de que los envases hayan sido sellados.

En primer lugar, se imprimen las etiquetas con datos como la marca del jabón, sus ingredientes, las instrucciones de uso, advertencias de seguridad y precauciones especiales. Estos datos son de vital importancia para que los usuarios conozcan el jabón y puedan utilizarlo correctamente.

Posteriormente, las etiquetas se aplican a los envases mediante máquinas automáticas de etiquetado. Estas máquinas garantizan una aplicación precisa y uniforme en cada uno de los recipientes, lo que asegura la calidad visual del producto final.

Es importante destacar que, en algunos casos, el etiquetado puede incluir códigos de barras o elementos de identificación única. Estos permiten el control y seguimiento del producto a lo largo de toda su cadena de suministro, desde la fabricación hasta el punto de venta.

Una vez que los envases han sido correctamente envasados y etiquetados, el jabón industrial está listo para ser distribuido. Su embalaje final dependerá de la cantidad y formato de los envases, así como de las necesidades logísticas de cada empresa.

Preguntas frecuentes (FAQ)

¿Cuánto tiempo se tarda en fabricar jabón industrial?

El tiempo de fabricación del jabón industrial puede variar, pero por lo general toma entre 4 y 6 semanas.

¿Cuáles son los ingredientes principales utilizados en la fabricación del jabón industrial?

Los ingredientes principales suelen ser aceites vegetales o grasas animales, sosa cáustica y agua.

¿Se utiliza algún método especial para fabricar el jabón industrial?

Sí, la fabricación del jabón industrial se realiza utilizando el proceso en frío o en caliente.

¿Se pueden agregar fragancias o colorantes al jabón industrial?

Sí, es posible añadir fragancias y colorantes al jabón industrial para personalizarlo.

¿Existen normativas o regulaciones que deban seguirse al fabricar jabón industrial?

Sí, es importante cumplir con las normativas y regulaciones establecidas por las autoridades sanitarias y ambientales.

Entradas relacionadas