Mantenimiento Preventivo vs. Correctivo: Descubre las Claves para Optimizar tus Recursos y Evitar Costosos Problemas

En cualquier tipo de negocio o industria, el mantenimiento de los equipos y sistemas es esencial para garantizar su correcto funcionamiento y prevenir posibles averías que puedan afectar la productividad y generar costosos problemas. Existen dos enfoques principales de mantenimiento: el preventivo y el correctivo. Cada uno tiene sus ventajas y desventajas, por lo que es importante entender cuándo y cómo aplicarlos de manera efectiva.

Exploraremos en detalle las diferencias entre el mantenimiento preventivo y el correctivo, y analizaremos las claves para optimizar tus recursos y evitar costosos problemas en tu negocio. Veremos cómo implementar un programa de mantenimiento adecuado, qué factores considerar al decidir entre mantenimiento preventivo y correctivo, y las mejores prácticas para maximizar la eficiencia y minimizar los tiempos de inactividad. Independientemente del tamaño de tu empresa o industria, aprenderás estrategias para mantener tu equipo en óptimas condiciones y asegurar la continuidad operativa de tu negocio.

- Qué es el mantenimiento preventivo y cuál es su importancia en la gestión de recursos

- En qué consiste el mantenimiento correctivo y cuándo es necesario implementarlo

- Cuáles son las diferencias entre el mantenimiento preventivo y el correctivo

- Qué ventajas tiene el mantenimiento preventivo sobre el correctivo

- Cómo se puede optimizar la programación del mantenimiento preventivo para evitar problemas costosos

- Cuáles son las claves para una buena planificación del mantenimiento preventivo

- Cuáles son los indicadores clave de rendimiento (KPIs) que pueden ayudar a evaluar la eficacia del mantenimiento preventivo

- Cuáles son algunos ejemplos de casos reales en los que el mantenimiento preventivo ha sido beneficioso

- Qué herramientas o software están disponibles para facilitar la gestión del mantenimiento preventivo

- Cuál es el papel de la formación y capacitación en la implementación exitosa del mantenimiento preventivo

- Cuáles son los desafíos comunes que pueden surgir al implementar el mantenimiento preventivo y cómo superarlos

- ¿Cómo incorporar el mantenimiento predictivo dentro de un programa eficiente de mantenimiento preventivo?

- Preguntas frecuentes (FAQ)

- 1. ¿Cuál es la diferencia entre mantenimiento preventivo y correctivo?

- 2. ¿Cuáles son las ventajas del mantenimiento preventivo?

- 3. ¿Cuándo es más adecuado realizar mantenimiento correctivo?

- 4. ¿Cuál es el costo de implementar un programa de mantenimiento preventivo?

- 5. ¿Qué herramientas o software se utilizan para llevar a cabo el mantenimiento preventivo?

Qué es el mantenimiento preventivo y cuál es su importancia en la gestión de recursos

El mantenimiento preventivo es una estrategia de gestión que se enfoca en la realización regular de tareas y actividades con el objetivo de evitar o minimizar problemas y fallas en equipos, maquinarias o instalaciones. A diferencia del mantenimiento correctivo, que se realiza cuando ya ha ocurrido un problema o avería, el mantenimiento preventivo busca prevenir dichas situaciones.

La importancia del mantenimiento preventivo radica en su capacidad para garantizar el funcionamiento óptimo de los recursos de una empresa o institución. Al llevar a cabo inspecciones regulares, pruebas, limpiezas y ajustes preventivos, se puede identificar y corregir posibles problemas antes de que se conviertan en fallas graves o costosas.

Ventajas del mantenimiento preventivo

- Aumento de la vida útil de los activos: Al detectar y corregir problemas a tiempo, se pueden alargar las vida útil de los equipos, maquinarias e instalaciones, reduciendo así los costos de reemplazo o reparación.

- Optimización de los recursos: El mantenimiento preventivo ayuda a aprovechar al máximo los recursos disponibles, evitando tiempos de inactividad innecesarios y aumentando la productividad de la empresa.

- Mejora de la seguridad: Al realizar inspecciones periódicas y corregir cualquier anomalía, se reduce el riesgo de accidentes laborales y se garantiza un ambiente de trabajo seguro para los empleados.

- Reducción de costos: Prevenir problemas mediante el mantenimiento regular resulta más costo-eficiente que enfrentar reparaciones o reemplazos inesperados. Además, se evitan las pérdidas de producción debidas a tiempos de inactividad.

Tareas comunes en el mantenimiento preventivo

El mantenimiento preventivo implica una variedad de tareas que se deben llevar a cabo de manera regular. Algunas de estas actividades pueden incluir:

- Limpieza y lubricación: Limpiar y lubricar adecuadamente los equipos para evitar el desgaste excesivo y e prolongar su vida útil.

- Inspecciones regulares: Realizar inspecciones visuales y pruebas de funcionamiento para detectar cualquier indicio de problemas.

- Calibración y ajustes: Asegurarse de que los equipos estén calibrados correctamente y realizar cualquier ajuste necesario.

- Sustitución de piezas: Reemplazar piezas desgastadas o deterioradas antes de que causen problemas o fallos.

- Actualizaciones y mejoras: Implementar actualizaciones o mejoras en los sistemas y equipos para aumentar su eficiencia y rendimiento.

El mantenimiento preventivo es esencial para garantizar un funcionamiento óptimo de los recursos de una empresa o institución. Las ventajas de esta estrategia van desde la prolongación de la vida útil de los activos y la optimización de los recursos, hasta la mejora de la seguridad y la reducción de costos. Mediante tareas como la limpieza, las inspecciones regulares y los ajustes, es posible prevenir problemas antes de que se conviertan en averías graves.

En qué consiste el mantenimiento correctivo y cuándo es necesario implementarlo

El mantenimiento correctivo es la intervención que se realiza en un equipo, sistema o infraestructura cuando se ha producido una falla o avería. Es una medida reactiva que se lleva a cabo una vez que el problema ya ha surgido.

En muchos casos, el mantenimiento correctivo es inevitable, ya que existen situaciones en las que las fallas son imprevisibles o inevitables. Por ejemplo, ante un cortocircuito en el suministro eléctrico de un edificio, no es posible prever cuándo ocurrirá y, por lo tanto, no se puede realizar mantenimiento preventivo.

El mantenimiento correctivo es necesario cuando:

- Se ha producido una falla o avería inesperada.

- La reparación no puede ser aplazada sin afectar gravemente la operatividad del equipo o infraestructura.

- Existen limitaciones presupuestarias para llevar a cabo mantenimiento preventivo de forma regular.

El objetivo principal del mantenimiento correctivo es restaurar la funcionalidad y eficiencia del equipo o infraestructura lo antes posible, minimizando así el tiempo de inactividad y su impacto negativo en las operaciones.

Para implementar el mantenimiento correctivo de manera efectiva, es importante contar con personal capacitado y técnicos especializados que puedan diagnosticar y solucionar rápidamente los problemas identificados. Además, es fundamental llevar un registro exhaustivo de las fallas y averías ocurridas, así como de las reparaciones realizadas, para poder analizar de manera retrospectiva y detectar posibles patrones o tendencias.

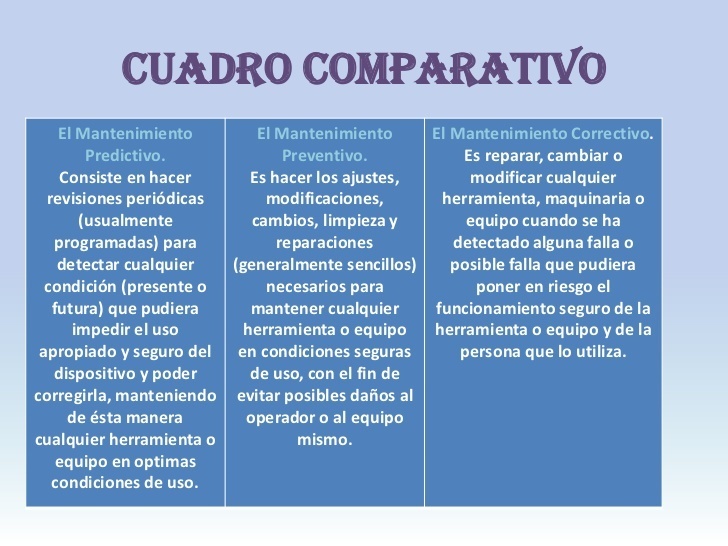

Cuáles son las diferencias entre el mantenimiento preventivo y el correctivo

El mantenimiento preventivo y el mantenimiento correctivo son dos enfoques fundamentales para mantener en buen estado los equipos, sistemas y activos de una organización. Aunque ambos tipos de mantenimiento buscan garantizar el rendimiento y la disponibilidad de los recursos, existen diferencias clave entre ellos.

Mantenimiento Preventivo

El mantenimiento preventivo implica realizar tareas planificadas de manera regular para evitar fallos o averías en los equipos. Su objetivo principal es prevenir problemas antes de que ocurran, mediante inspecciones periódicas, limpieza, lubricación, ajustes y reemplazo de componentes desgastados.

Este tipo de mantenimiento se basa en contar con un plan cuidadosamente diseñado y calendarizado, en el cual se especifican las acciones a realizar en cada período de tiempo. Generalmente, se establecen intervalos de mantenimiento basados en horas de uso, kilómetros recorridos o unidades de producción alcanzadas.

El mantenimiento preventivo tiene varios beneficios. En primer lugar, ayuda a identificar y resolver problemas en etapas tempranas, evitando daños mayores o costosas reparaciones. También contribuye a alargar la vida útil de los equipos, ya que reduce su desgaste natural. Además, permite optimizar la eficiencia operativa y evitar interrupciones no planificadas en la producción o servicios.

Mantenimiento Correctivo

A diferencia del mantenimiento preventivo, el mantenimiento correctivo se lleva a cabo cuando ocurre una falla o avería en un equipo o sistema. Este tipo de mantenimiento se realiza una vez que ha surgido un problema y tiene como objetivo principal restablecer el funcionamiento normal lo más rápido posible.

El mantenimiento correctivo puede clasificarse en dos categorías: mantenimiento correctivo no planificado y mantenimiento correctivo planificado. El mantenimiento correctivo no planificado se refiere a la reparación de una avería imprevista que ha paralizado un equipo o sistema, mientras que el mantenimiento correctivo planificado se programa cuando se identifica la necesidad de solucionar un problema existente, pero no se considera urgente ni crítico para la operación.

Aunque el mantenimiento correctivo es inevitable en cualquier organización, su principal desventaja es que suele ser más costoso en términos de tiempo y dinero. Por lo general, implica la detención de la producción o la prestación de servicios hasta que se solucione el problema, lo cual puede tener un impacto negativo en el rendimiento del negocio.

El mantenimiento preventivo busca evitar problemas y mantener los equipos en buen estado mediante acciones programadas regularmente, mientras que el mantenimiento correctivo se enfoca en corregir fallas o averías una vez que han ocurrido. Ambos enfoques son importantes y complementarios, y una estrategia eficaz de mantenimiento debe incluir elementos de ambos tipos.

Para optimizar los recursos y evitar costosos problemas, es fundamental contar con un plan de mantenimiento adecuado que combine tareas preventivas y correctivas según las necesidades específicas de cada equipo o sistema. Un enfoque equilibrado y proactivo en materia de mantenimiento puede garantizar un rendimiento óptimo de los recursos y evitar interrupciones inesperadas en las operaciones de una organización.

Qué ventajas tiene el mantenimiento preventivo sobre el correctivo

El mantenimiento preventivo es una estrategia proactiva que se centra en realizar acciones planificadas para evitar problemas y asegurar un funcionamiento óptimo de los recursos. A diferencia del mantenimiento correctivo, que se lleva a cabo después de que ocurre una avería o falla, el mantenimiento preventivo se basa en la anticipación y en la prevención de posibles inconvenientes.

Existen varias ventajas clave del mantenimiento preventivo sobre el correctivo:

1. Reducción de costos

Una de las principales ventajas del mantenimiento preventivo es la reducción de costos a largo plazo. Al realizar revisiones periódicas y seguir un plan de mantenimiento regular, es posible detectar y solucionar problemas pequeños antes de que se conviertan en averías mayores que requieran tiempo, esfuerzo y dinero extra para ser reparadas. Además, al prevenir fallos graves, es posible evitar daños adicionales a otros componentes o sistemas, lo que también podría generar gastos adicionales.

2. Mayor tiempo de actividad

Otra ventaja del mantenimiento preventivo es que ayuda a maximizar el tiempo de actividad de los recursos. Al realizar inspecciones regulares, ajustes, limpiezas y reemplazos programados, es posible evitar interrupciones prolongadas y garantizar un funcionamiento eficiente de los equipos y maquinarias. Esto es especialmente importante en industrias donde el tiempo de inactividad puede representar grandes pérdidas económicas.

3. Prolongación de la vida útil de los equipos

El mantenimiento preventivo contribuye a prolongar la vida útil de los equipos y maquinarias. Al realizar un mantenimiento adecuado, se pueden prevenir daños prematuros o desgastes excesivos en los componentes, evitando así la necesidad de reemplazarlos con frecuencia. Además, al mantener los recursos en buen estado de funcionamiento, se reduce el riesgo de que ocurran fallas catastróficas.

4. Mejora de la seguridad

El mantenimiento preventivo también tiene un impacto positivo en la seguridad laboral. Al mantener los recursos en buen estado y garantizar su correcto funcionamiento, se reducen los riesgos de accidentes relacionados con fallos mecánicos o eléctricos. También se pueden identificar y corregir condiciones inseguras antes de que se conviertan en problemas graves.

5. Planificación eficiente

El mantenimiento preventivo permite una planificación más eficiente de las actividades de mantenimiento. Al seguir un programa regular de inspecciones y tareas programadas, se puede establecer un calendario previsible y evitar trabajos de emergencia que interrumpan la producción o las operaciones. Esto facilita la asignación de recursos, la programación de personal técnico y el manejo de presupuestos.

El mantenimiento preventivo ofrece importantes ventajas sobre el mantenimiento correctivo. No solo ayuda a reducir costos y maximizar el tiempo de actividad, sino que también contribuye a prolongar la vida útil de los equipos, mejorar la seguridad laboral y permitir una planificación más eficiente. Integrar esta estrategia en la gestión de los recursos es fundamental para optimizar los procesos y evitar problemas costosos a largo plazo.

Cómo se puede optimizar la programación del mantenimiento preventivo para evitar problemas costosos

El mantenimiento preventivo es una estrategia clave para evitar problemas costosos en cualquier tipo de sistema o equipo. La programación adecuada del mantenimiento preventivo puede ayudarte a maximizar tus recursos, minimizando el tiempo de inactividad y los gastos innecesarios.

A continuación, te presentamos algunas claves para optimizar la programación del mantenimiento preventivo:

1. Realiza un análisis exhaustivo

Antes de establecer el programa de mantenimiento preventivo, es importante realizar un análisis completo de tus equipos y sistemas. Identifica las partes críticas que requieren un cuidado especial y determina las acciones necesarias para mantener su buen funcionamiento durante más tiempo.

2. Define la periodicidad adecuada

Cada equipo o sistema tiene diferentes necesidades de mantenimiento. Es importante definir con precisión la periodicidad con la que se deben realizar las tareas preventivas. Debes considerar factores como la frecuencia de uso, el entorno de operación y las recomendaciones del fabricante.

3. Utiliza herramientas de software especializadas

El uso de herramientas de software especializadas puede facilitar enormemente la programación y gestión del mantenimiento preventivo. Estas herramientas pueden ayudarte a llevar un registro de las tareas realizadas, establecer recordatorios de mantenimiento y analizar los datos recopilados para mejorar la eficiencia del proceso.

4. Prioriza las tareas más críticas

No todos los elementos de un sistema o equipo son igualmente críticos. Prioriza las tareas de mantenimiento según la importancia de cada elemento. Esto te permitirá asignar tus recursos de manera más efectiva y asegurarte de que los aspectos más vitales se mantengan en óptimas condiciones.

5. Realiza seguimiento y análisis continuo

El mantenimiento preventivo no es un proceso estático. Debes realizar un seguimiento constante de las tareas realizadas y analizar los datos recopilados para identificar patrones o tendencias. Esto te ayudará a ajustar y mejorar el programa de mantenimiento preventivo con el tiempo.

6. Capacita a tu personal adecuadamente

Es fundamental contar con un equipo capacitado y competente para llevar a cabo las tareas de mantenimiento preventivo de manera efectiva. Proporciona la formación adecuada a tu personal, asegurándote de que comprendan la importancia y los procedimientos necesarios para realizar las tareas correctamente.

Una programación bien optimizada del mantenimiento preventivo puede marcar la diferencia entre evitar problemas costosos o enfrentarse a reparaciones inesperadas y costosas. Utiliza estas claves para diseñar un programa eficiente y maximizar tus recursos.

Cuáles son las claves para una buena planificación del mantenimiento preventivo

El mantenimiento preventivo es una estrategia clave en cualquier industria, ya que permite identificar y solucionar problemas antes de que se conviertan en costosos fallos. Para garantizar una buena planificación del mantenimiento preventivo, es importante seguir algunas claves fundamentales:

1. Realizar un análisis de los equipos

Antes de implementar un programa de mantenimiento preventivo, es necesario realizar un análisis exhaustivo de los equipos que se utilizarán. Esto implica identificar las características y capacidades de cada uno, así como los componentes que requieren un mayor cuidado y atención.

2. Establecer frecuencias de mantenimiento

Una vez se haya realizado el análisis, es necesario establecer las frecuencias de mantenimiento para cada equipo. Esto implica determinar cada cuánto tiempo se deben llevar a cabo diferentes tareas, como limpieza, lubricación, inspecciones periódicas, entre otras. Estas frecuencias deben adaptarse a las necesidades y características específicas de cada equipo.

3. Definir tareas y procedimientos

Además de establecer las frecuencias de mantenimiento, es fundamental definir las tareas específicas que se deben realizar en cada período. Esto implica identificar los pasos requeridos, los materiales necesarios y los protocolos a seguir para llevar a cabo el mantenimiento correctamente. Es importante documentar estas tareas y asegurarse de que todos los encargados del mantenimiento estén capacitados para realizarlas adecuadamente.

4. Contar con un sistema de registro y seguimiento

Para garantizar la efectividad del mantenimiento preventivo, es recomendable tener un sistema de registro y seguimiento. Esto implica llevar un control detallado de las tareas realizadas, las fechas en que se llevaron a cabo y cualquier incidencia o anomalía detectada durante el proceso. Un buen sistema de registro y seguimiento permite evaluar el rendimiento del programa de mantenimiento y realizar mejoras continuas.

5. Capacitar al personal

Por último, pero no menos importante, es fundamental capacitar al personal encargado de realizar el mantenimiento preventivo. Esto implica proporcionarles los conocimientos y habilidades necesarios para llevar a cabo las tareas de forma adecuada. Además, es importante mantenerse actualizado sobre las nuevas tecnologías o métodos que puedan mejorar el desempeño del mantenimiento preventivo.

Cuáles son los indicadores clave de rendimiento (KPIs) que pueden ayudar a evaluar la eficacia del mantenimiento preventivo

El mantenimiento preventivo se centra en la realización regular de tareas de mantenimiento planificadas con el objetivo de evitar problemas futuros y minimizar interrupciones no planificadas. Para evaluar la eficacia del mantenimiento preventivo, es importante identificar indicadores clave de rendimiento (KPIs) que proporcionen información cuantificable sobre el desempeño del sistema o equipo.

Tiempo medio entre fallos (MTBF)

El MTBF es un indicador clave para evaluar la fiabilidad de un equipo o sistema. Mide el tiempo promedio que transcurre entre las fallas y proporciona una idea de la frecuencia de los fallos. Un MTBF más alto suele ser indicativo de un mejor mantenimiento preventivo, ya que indica que el equipo o sistema está funcionando correctamente durante períodos más largos antes de que ocurran fallas.

Tiempo medio de reparación (MTTR)

El MTTR se refiere al tiempo promedio que lleva reparar un equipo o sistema después de una falla. Un MTTR más bajo indica que el tiempo de inactividad debido a fallas se reduce, lo que implica un mejor mantenimiento preventivo. Al reducir el tiempo de reparación, se minimiza el impacto de las interrupciones no planificadas y se mejora la disponibilidad del equipo o sistema.

Porcentaje de cumplimiento del plan de mantenimiento

Este KPI mide el grado en que se cumplen las tareas de mantenimiento según lo programado. Un alto porcentaje de cumplimiento indica que se realizan de manera efectiva las tareas de mantenimiento preventivo. Por el contrario, un bajo porcentaje de cumplimiento puede indicar deficiencias en la planificación o ejecución del mantenimiento preventivo, lo que puede aumentar el riesgo de fallas no planificadas.

Coste del mantenimiento preventivo

Este KPI evalúa los costos asociados con la implementación y ejecución del mantenimiento preventivo. Incluye los costos de mano de obra, materiales y herramientas utilizadas durante el mantenimiento preventivo. Un costo más alto podría indicar que se están realizando tareas innecesarias o que se están utilizando recursos de manera ineficiente. Por otro lado, un costo más bajo puede indicar una eficiencia en la gestión del mantenimiento preventivo.

Índice de fallos durante el periodo sin mantenimiento

Este KPI se refiere a la cantidad de fallos que ocurren durante un período determinado sin que se realice mantenimiento preventivo. Un índice alto sugiere que existe una relación directa entre la falta de mantenimiento preventivo y las fallas ocurridas. Un índice bajo, por otro lado, indica que el mantenimiento preventivo realizado ha sido efectivo para prevenir problemas y minimizar interrupciones inesperadas.

Estos indicadores clave de rendimiento (KPIs) proporcionan una visión integral del desempeño del mantenimiento preventivo y ayudan a evaluar su eficacia. Al analizar estos KPIs de manera regular, las organizaciones pueden identificar áreas de mejora y tomar medidas para optimizar sus recursos y evitar costosos problemas.

Cuáles son algunos ejemplos de casos reales en los que el mantenimiento preventivo ha sido beneficioso

El mantenimiento preventivo es una estrategia clave para garantizar el funcionamiento óptimo de equipos, sistemas y maquinarias. A continuación, presentaremos algunos ejemplos de casos reales en los que el mantenimiento preventivo ha demostrado ser beneficioso:

Ejemplo 1: Industria manufacturera

En una fábrica de alimentos, se implementó un programa de mantenimiento preventivo en sus equipos de producción. El personal capacitado realizaba inspecciones regulares, limpieza y lubricación de las partes clave de las máquinas. Gracias a esta estrategia, se logró reducir considerablemente la cantidad de fallos en los equipos y minimizar el tiempo de inactividad. Esto permitió mantener un ritmo de producción constante y evitó pérdidas económicas significativas debido a paradas no planificadas.

Ejemplo 2: Sector hospitalario

En un hospital, se aplicó un plan de mantenimiento preventivo en los sistemas de climatización y enfriamiento utilizados en áreas críticas como quirófanos y salas de cuidados intensivos. Esto incluía limpieza regular de filtros, revisión de niveles de refrigerante y verificación del correcto funcionamiento de los compresores. Como resultado, se logró mantener condiciones ambientales estables y evitar situaciones de emergencia por fallas en el sistema de climatización. Además, se redujo el riesgo de infecciones relacionadas con la presencia de microorganismos en el aire.

Ejemplo 3: Flota de transporte

Una empresa de transporte implementó un programa de mantenimiento preventivo en su flota de vehículos. Esto implicaba realizar revisiones periódicas, cambios de aceite y filtros, y verificación de la presión de los neumáticos. Gracias a este enfoque preventivo, se logró reducir el número de averías en carretera y mejorar la vida útil de los vehículos. Además, se disminuyeron los accidentes relacionados con fallas mecánicas y se mejoró la eficiencia operativa al evitar interrupciones inesperadas en las entregas.

Estos ejemplos reales demuestran cómo el mantenimiento preventivo puede ser altamente beneficioso en diferentes sectores y áreas de negocio. Al invertir tiempo y recursos en la implementación de estrategias de mantenimiento preventivo, las organizaciones pueden evitar costosos problemas, aumentar la vida útil de sus activos y optimizar sus recursos.

Qué herramientas o software están disponibles para facilitar la gestión del mantenimiento preventivo

Existen diversas herramientas y software disponibles en el mercado que pueden facilitar la gestión del mantenimiento preventivo en una organización. Estas soluciones tecnológicas están diseñadas para ayudar a optimizar los recursos y evitar costosos problemas debido a un mantenimiento ineficiente.

Sistemas de gestión de mantenimiento computarizado (CMMS)

Los CMMS son una de las herramientas más populares y eficientes para gestionar el mantenimiento preventivo. Estos sistemas permiten a las organizaciones centralizar toda la información relacionada con los activos, programar tareas de mantenimiento y dar seguimiento al historial de mantenimiento. También pueden generar informes y alertas automáticas, lo que facilita la toma de decisiones basada en datos y reduce el riesgo de fallos críticos.

Sistemas de monitoreo remoto

El monitoreo remoto utiliza sensores y dispositivos IoT (Internet de las cosas) para recopilar datos en tiempo real sobre el estado de los equipos y activos. Estos sistemas pueden identificar patrones de comportamiento anormales y enviar alertas tempranas sobre posibles fallos o necesidades de mantenimiento. Esto permite tomar acciones preventivas antes de que los problemas se vuelvan críticos y costosos.

Programas de gestión de fiabilidad (RPM)

Los programas de gestión de fiabilidad utilizan metodologías y estrategias para garantizar un funcionamiento confiable de los activos y reducir el tiempo de inactividad no planificado. Estas soluciones integran múltiples fuentes de datos, como información de mantenimiento, registros de fallos y datos operativos, para identificar patrones de desgaste o señales tempranas de problemas potenciales. Al anticiparse a los fallos, se puede programar el mantenimiento preventivo de manera efectiva.

Sistemas de planificación y programación

Estos sistemas ayudan a optimizar la planificación y asignación de recursos para el mantenimiento preventivo. Permiten programar de manera eficiente las tareas de mantenimiento en función de la disponibilidad de personal, herramientas y equipos. Además, facilitan la coordinación entre los diferentes departamentos involucrados en el mantenimiento, lo que mejora la comunicación y evita conflictos logísticos.

Herramientas de análisis de datos

Las herramientas de análisis de datos permiten procesar grandes volúmenes de información relacionada con los activos y el mantenimiento. Utilizando algoritmos y técnicas avanzadas, estas herramientas pueden identificar patrones, tendencias y anomalías en los datos, brindando información valiosa para la toma de decisiones. Estas herramientas también pueden ayudar a evaluar la efectividad de las estrategias de mantenimiento preventivo y realizar mejoras continuas.

Cuál es el papel de la formación y capacitación en la implementación exitosa del mantenimiento preventivo

La formación y capacitación juegan un papel fundamental en la implementación exitosa del mantenimiento preventivo. Al asegurarse de que el personal esté debidamente capacitado, se garantiza que puedan realizar las tareas de mantenimiento de manera eficiente y efectiva.

Una de las claves para optimizar los recursos y evitar costosos problemas es contar con un equipo de trabajo bien entrenado. Esto implica proporcionar la formación necesaria sobre las técnicas y procedimientos adecuados para llevar a cabo el mantenimiento preventivo de manera correcta.

Beneficios de la formación y capacitación

- Mejora de conocimientos y habilidades: La formación proporciona nuevas oportunidades de aprendizaje y desarrolla habilidades necesarias para llevar a cabo el mantenimiento preventivo eficientemente.

- Aumento de la productividad: Al recibir capacitación específica, los trabajadores pueden realizar tareas de mantenimiento de manera más rápida y precisa, lo cual se traduce en una mayor productividad.

- Reducción de errores: Al conocer y comprender los procedimientos de mantenimiento preventivo, el personal está menos propenso a cometer errores que podrían generar fallas y costosos problemas en el equipamiento.

- Prevención de accidentes: La capacitación en seguridad se vuelve esencial para evitar accidentes durante las tareas de mantenimiento. Los trabajadores deben estar al tanto de los protocolos de seguridad y utilizar el equipo de protección adecuado.

- Aumento de la confianza y motivación: El hecho de contar con una capacitación adecuada aumenta la confianza del personal en su conocimiento y habilidades, lo cual se traduce en una mayor motivación para llevar a cabo su trabajo de manera eficiente y profesional.

La formación y capacitación son factores clave para una implementación exitosa del mantenimiento preventivo. Proporcionar las herramientas necesarias para que el personal esté debidamente preparado garantiza un mejor rendimiento, reducción de problemas y un uso más eficiente de los recursos disponibles.

Cuáles son los desafíos comunes que pueden surgir al implementar el mantenimiento preventivo y cómo superarlos

Implementar el mantenimiento preventivo puede ser un desafío para muchas empresas, especialmente si están acostumbradas a utilizar el mantenimiento correctivo como su enfoque principal para resolver problemas. A medida que las organizaciones consideran hacer la transición hacia un enfoque más proactivo, es importante comprender los desafíos comunes que pueden surgir y cómo superarlos.

Falta de tiempo y recursos

Uno de los mayores desafíos al implementar el mantenimiento preventivo es la falta de tiempo y recursos. El mantenimiento preventivo requiere una planificación adecuada, capacitación del personal y asignación de recursos específicos. La falta de tiempo y recursos puede llevar a retrasos en la implementación o incluso la no implementación del mantenimiento preventivo en absoluto.

Para superar este desafío, es importante asignar tiempo y recursos suficientes para implementar el mantenimiento preventivo de manera efectiva. Esto puede implicar la contratación de personal adicional, la capacitación interna o la subcontratación de servicios de mantenimiento preventivo. Además, establecer metas claras y plazos realistas puede ayudar a asegurar que se asignen los recursos adecuados y se cumplan los objetivos establecidos.

Falta de apoyo de la alta dirección

Otro desafío común es la falta de apoyo de la alta dirección. Sin el respaldo y compromiso de la alta dirección, la implementación del mantenimiento preventivo puede encontrarse con obstáculos y resistencia dentro de la organización. Esto puede dificultar la asignación de recursos y el establecimiento de prioridades necesarios para implementar y mantener un programa de mantenimiento preventivo eficaz.

Para superar este desafío, es necesario comunicar claramente los beneficios y la importancia del mantenimiento preventivo a la alta dirección. Esto puede incluir demostrar cómo el mantenimiento preventivo puede ayudar a evitar costosos problemas, mejorar la eficiencia operativa y prolongar la vida útil de los activos de la organización. Además, mostrar casos de éxito en otras empresas o industrias similares puede ser convincente para persuadir a la alta dirección a brindar su apoyo.

Falta de datos e información confiables

Otro desafío importante al implementar el mantenimiento preventivo es la falta de datos e información confiables sobre el estado de los activos de la organización. Sin una base de datos robusta y actualizada, es difícil determinar cuándo se debe realizar el mantenimiento preventivo y qué tipo de mantenimiento se requiere.

Una forma de superar este desafío es establecer un sistema de gestión de activos que registre y rastree la información relevante sobre cada activo de la organización. Esto puede incluir datos como la fecha de instalación, el historial de fallas y reparaciones anteriores, las especificaciones técnicas, entre otros. Mantener esta base de datos actualizada y utilizarla para programar y administrar las actividades de mantenimiento preventivo puede ayudar a garantizar que se realice el mantenimiento adecuado en el momento adecuado.

Resistencia al cambio y falta de conciencia

Por último, la resistencia al cambio y la falta de conciencia pueden ser desafíos significativos al implementar el mantenimiento preventivo. Muchos trabajadores y responsables de la toma de decisiones pueden estar acostumbrados al enfoque reactivo del mantenimiento correctivo y pueden no entender los beneficios y las implicaciones del mantenimiento preventivo.

Para superar este desafío, es importante educar y concientizar a todos los miembros de la organización sobre los beneficios del mantenimiento preventivo. Esto puede implicar la realización de sesiones de capacitación, la distribución de materiales informativos y la participación activa en discusiones y reuniones sobre el tema. Al crear conciencia y comprender los beneficios del mantenimiento preventivo, se puede reducir la resistencia al cambio y promover una cultura proactiva de mantenimiento dentro de la organización.

¿Cómo incorporar el mantenimiento predictivo dentro de un programa eficiente de mantenimiento preventivo?

El mantenimiento predictivo es una estrategia avanzada que complementa y mejora el programa de mantenimiento preventivo existente. Consiste en la monitorización constante de los equipos e instalaciones para detectar posibles fallos o problemas antes de que ocurra un paro repentino o una avería grave.

Existen varias técnicas y tecnologías utilizadas en el mantenimiento predictivo, como el análisis de vibraciones, el termografía, la inspección visual y muchas más. Estas herramientas permiten recopilar datos en tiempo real sobre el estado de los activos y su funcionamiento.

Para incorporar el mantenimiento predictivo dentro de un programa eficiente de mantenimiento preventivo, es necesario seguir ciertos pasos clave:

1. Evaluar los equipos e instalaciones

Antes de implementar cualquier técnica de mantenimiento predictivo, es fundamental realizar una evaluación exhaustiva de los equipos e instalaciones. Esto implica identificar los elementos críticos y determinar los indicadores relevantes para cada uno de ellos. Además, es importante establecer una línea base de referencia que ayude a identificar desviaciones significativas.

2. Definir las técnicas de mantenimiento predictivo adecuadas

Cada equipo o instalación puede requerir diferentes técnicas de mantenimiento predictivo. Por ejemplo, los rodamientos pueden beneficiarse del análisis de vibraciones, mientras que las conexiones eléctricas pueden ser monitoreadas mediante termografía. Es importante seleccionar las técnicas más adecuadas según las características y necesidades de cada activo.

3. Implementar un sistema de recopilación de datos

Para llevar a cabo el mantenimiento predictivo de manera efectiva, es necesario implementar un sistema que permita recopilar y almacenar los datos en tiempo real. Esto puede incluir sensores, cámaras, software especializado y otras herramientas de monitorización. Es importante asegurarse de que este sistema sea confiable, fácil de usar y capaz de generar alarmas o notificaciones en caso de detectar anomalías.

4. Establecer criterios de análisis y decisiones

Una vez que los datos son recopilados, es necesario establecer criterios claros de análisis y decisiones. Esto implica definir umbrales de alarma, identificar patrones de comportamiento y determinar las acciones a seguir en caso de detectar problemas o posibles fallos. Es importante contar con personal capacitado que pueda interpretar y tomar decisiones basadas en los datos obtenidos.

5. Integrar el mantenimiento predictivo con el programa de mantenimiento preventivo

Finalmente, es fundamental integrar el mantenimiento predictivo dentro del programa de mantenimiento preventivo existente. Esto implica coordinar las actividades, compartir los datos obtenidos y utilizar la información recopilada para optimizar las rutinas de mantenimiento planificado. La combinación de ambas estrategias permite anticiparse a los problemas, evitar costosos paros no programados y maximizar la vida útil de los activos.

Incorporar el mantenimiento predictivo dentro de un programa eficiente de mantenimiento preventivo requiere de una evaluación previa, la selección de técnicas adecuadas, la implementación de un sistema de recopilación de datos, el establecimiento de criterios de análisis y decisiones, y la integración con el programa preventivo. Al combinar ambos enfoques, las empresas pueden optimizar sus recursos, minimizar los costos asociados a reparaciones o reemplazos y garantizar un funcionamiento confiable de sus activos a largo plazo.

Preguntas frecuentes (FAQ)

1. ¿Cuál es la diferencia entre mantenimiento preventivo y correctivo?

El mantenimiento preventivo se realiza de manera planificada para evitar fallos o desperfectos, mientras que el mantenimiento correctivo se lleva a cabo cuando ya se ha producido un fallo o avería.

2. ¿Cuáles son las ventajas del mantenimiento preventivo?

El mantenimiento preventivo permite anticiparse a los problemas, identificar y solucionar posibles fallos antes de que se conviertan en averías mayores, reduciendo así el tiempo de inactividad y los costos asociados.

3. ¿Cuándo es más adecuado realizar mantenimiento correctivo?

El mantenimiento correctivo se aplica cuando el daño ya ha ocurrido y es necesario reparar o reemplazar el equipo o componente defectuoso. Se suele utilizar en situaciones donde el mantenimiento preventivo no fue suficiente o para equipos menos críticos.

4. ¿Cuál es el costo de implementar un programa de mantenimiento preventivo?

El costo de implementar un programa de mantenimiento preventivo varía según el tipo y tamaño de la empresa, así como la complejidad de sus equipos. Sin embargo, a largo plazo, el ahorro en costos de reparación y tiempo de inactividad hace que sea una inversión rentable.

5. ¿Qué herramientas o software se utilizan para llevar a cabo el mantenimiento preventivo?

Existen numerosas herramientas y software especializados para llevar a cabo el mantenimiento preventivo, como software de gestión de activos, programas de control de inventario y sistemas de seguimiento de tareas y alarmas. Estas herramientas ayudan a programar, monitorear y optimizar las actividades de mantenimiento.

Deja una respuesta

Entradas relacionadas